技術紹介

パレットを使用した組立原理

実際に振込パレットを使用した組立手順の参考例をご紹介いたします。

また製品や部品には多種多様のワークがありお客様の現状の組立ラインやニーズに対応させていただくためコレといった決まりごとはありませんので組み立て方も多種多様の方法があります。弊社営業と打ち合わせ後、組立方法、治具設計を柔軟に対応させていただきます。

今回の組立事例では6部品を組立てます。サーモモジュールの組立参考例をご覧下さい。

アウターABの間に4部品がサンドイッチ構造になっています。

また、その4部品はそれぞれの配列がすべて異なります。

1.アウターABをそれぞれの治具へセットします。

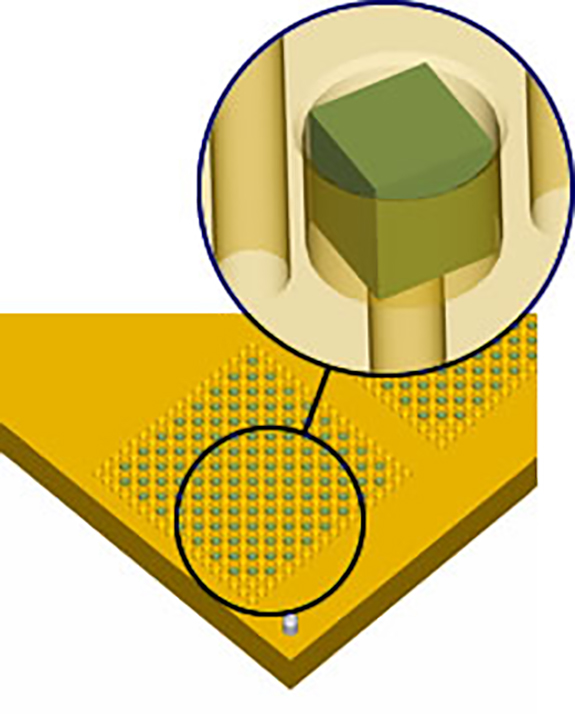

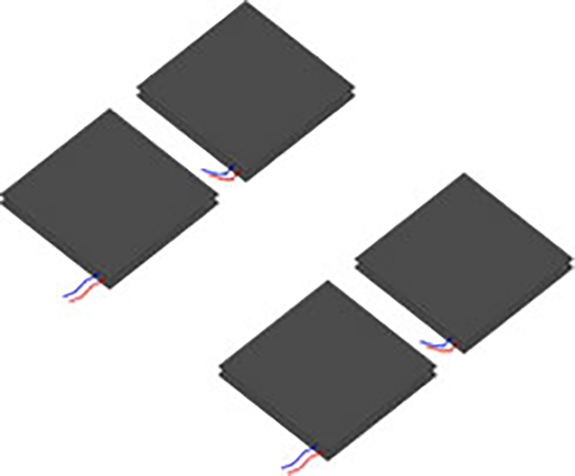

2.振込パレットに素子台A、素子台Bを振込ます。

素子ABに於いても正立方体にみえますが高さ方向だけ微妙に大きい為、方向をそろえる必要があります。

またパレットは部品の形状差で見極めるためこのような部品の整列は困難ですが弊社の長年の実績とノウハウにより対応させていただきます。

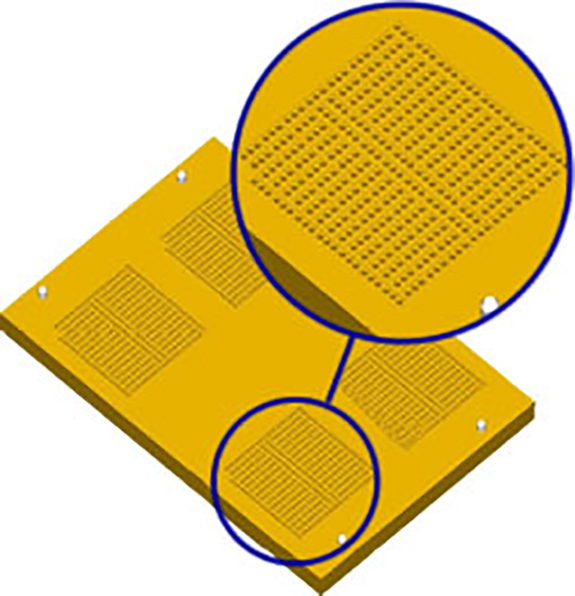

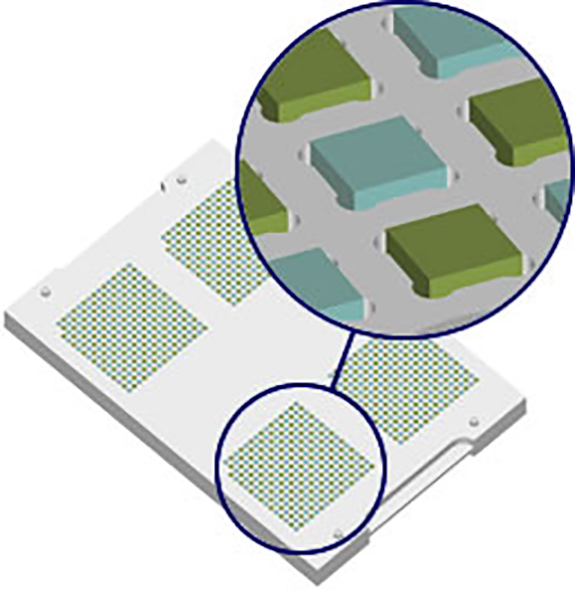

[画像…(素子台Bの振込パレット)]

※今回はデモンストレーションの為に1パレット4製品取りですが実際はお客様の製品の大きさ、パレットの大きさ、振込機の機種により決まります。

仮に200×250のパレットで製品大きさが40前後の場合、配列ピッチは4行×45P、5列×45Pで1パレット20個取りになります。つまり、1回の動作で20個の部品を同時に組立てていけることになります。

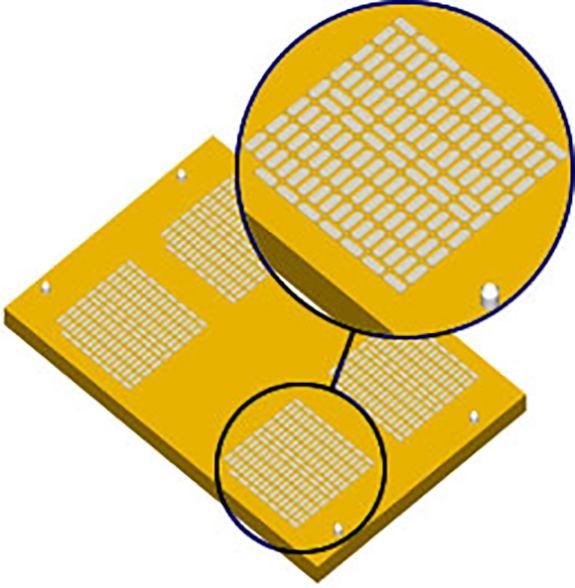

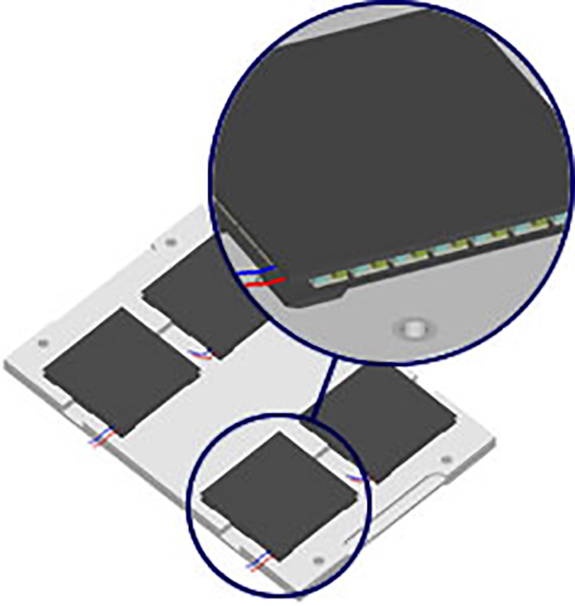

[画像…素子台Bの振込完了]

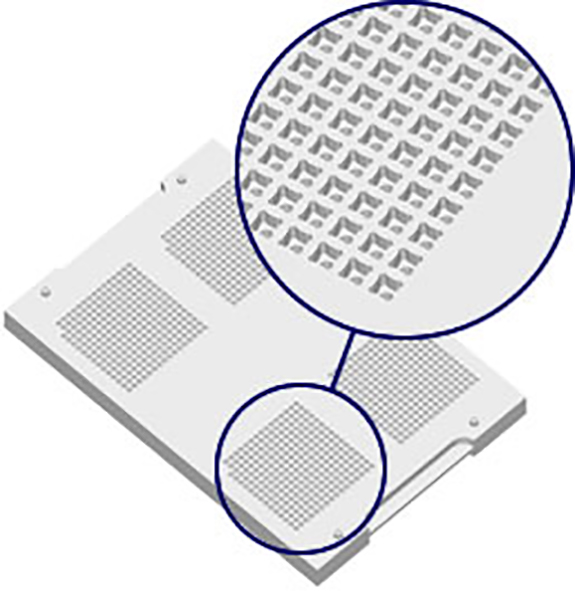

素子台Bのパレットを裏から吸引してアウターBをセットしてある治具へ移し替えます。

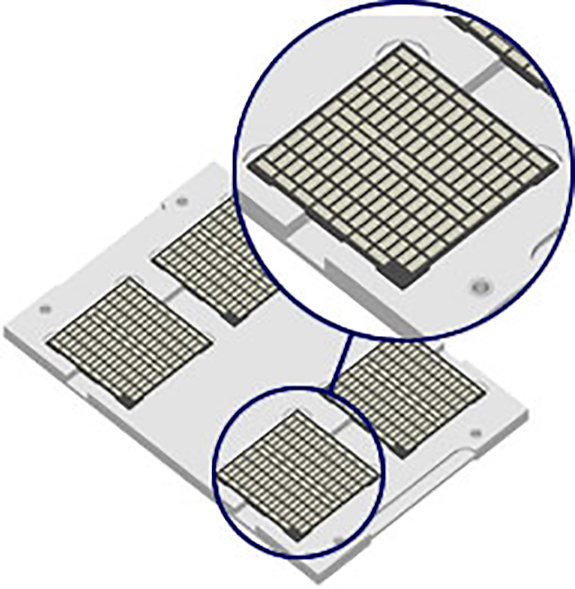

[画像…アウターBに素子台Bを組込み完了致しました]

3.素子台Bのパレットを裏から吸引してアウターBをセットしてある治具へ移し替えます。

パーツフィーダーの供給と比べると最初から最後までパレットを利用して平面に一度に整列をして次工程へ供給することでワーク詰まりによるトラブルや、次工程へ供給するためのハンドリング等の特別な機構なども設計する必要がありません。

パレットの場合は配列形状を移し替えるパレットに対して全て、ミラーリングになります。

整列する部品と組立てる工程、お客様の任意の最終姿勢によりパレット構成が変わってきます。

柔軟に対応できる為、お客様の工程にもスムーズに受け渡すことが可能です。

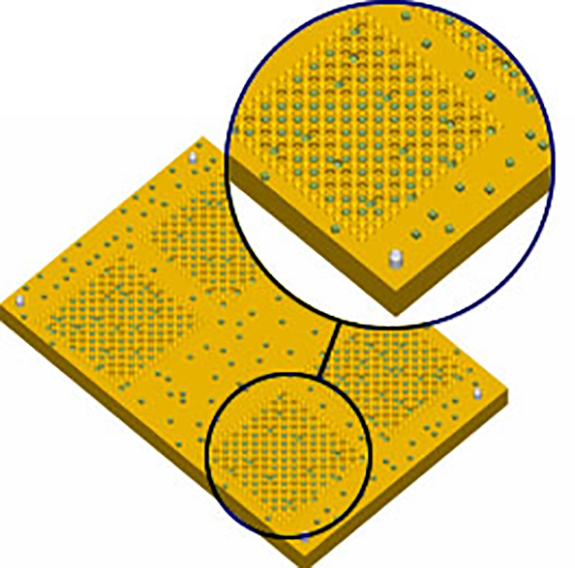

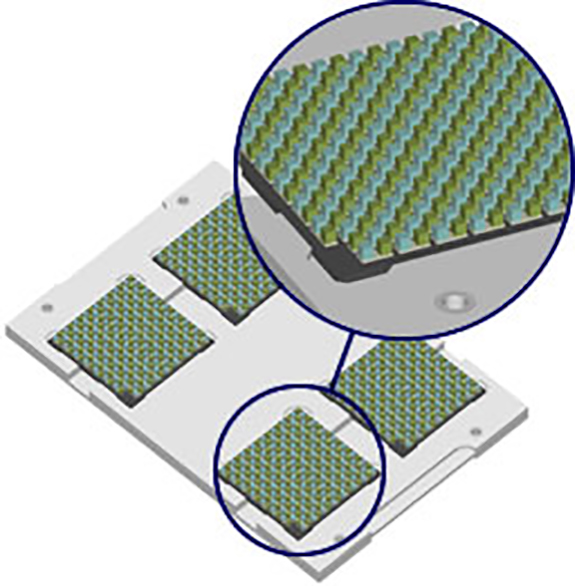

[画像…素材AB振込イメージ]

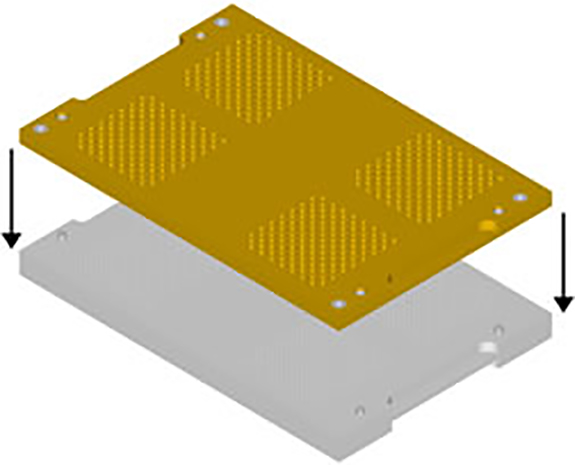

4.素子A、素子Bを振込みます。

[画像…素子Bの振込完了]

工程2、4の場合、振込機のパレット構成を2列などで対応することにより、同じワークを2品種同時に別々の配列に振込むことができ振込機側でもタクトアップができます。

[画像…素子AB密集パレット]

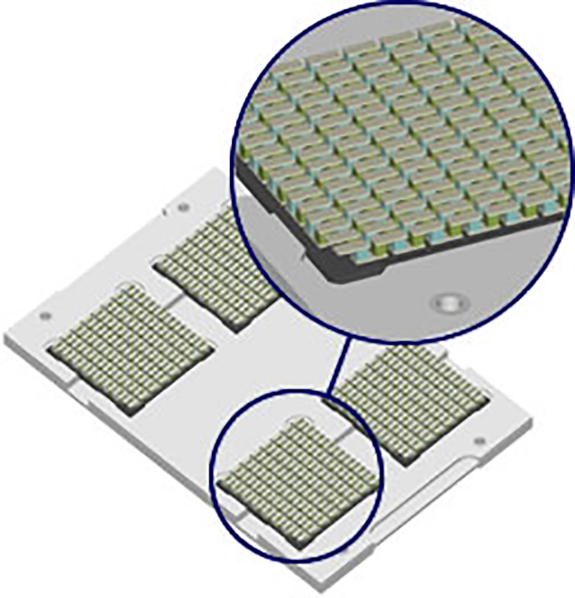

5.素子ABを一つのパレットに投入ガイドパレットを使用して位置決めします。

[画像…素子B洋投入ガイドパレット]

投入ガイドパレットを使用することでワークをバイブで回転させながら目視で検査ができます。

またワークがこぼれて他の場所へ入り込むこともありません。

[画像…投入後バイブにて回転]

6.工程4のB素子をパレットの裏面から吸引をして投入ガイドパレットに落とします。

バイブにて位置決め中は投入パレット上面より目視にて確認します。

(図は投入ガイドパレットの透過図です。)

[画像…位置決め完了]

弊社VI-02-Vac型のバキュームとバイブレーション一体型の作業台をご使用いただくことにより作業効率が大幅にアップいたします。

[画像…素子AB密集パレット]

7.工程5の投入ガイドパレットを素子A用パレットに交換して工程6と同様に位置決めします。

素子ABの位置決めが完了。

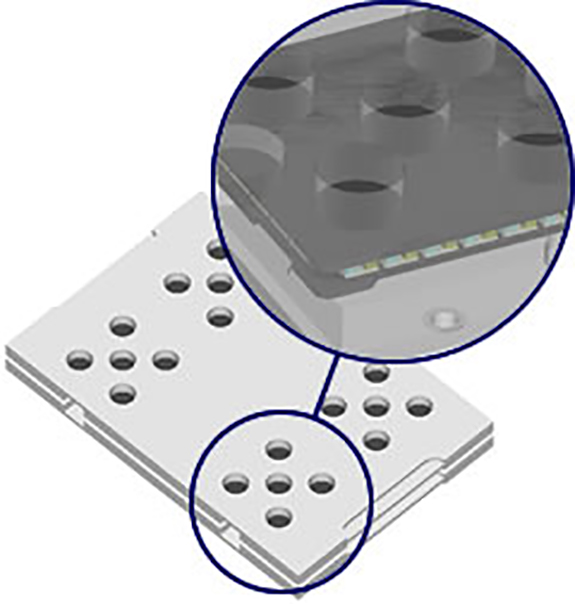

[画像…移し替えを完了後(アウターB、素子台Bの上に前工程で配列と方向性をきれいに揃えた素子ABが乗っかっている)]

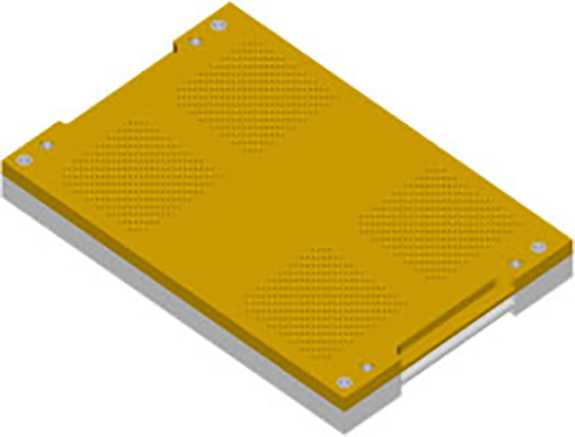

8.前工程で位置決めを完了したパレットを裏面から吸引して工程3の素子台Bを組み込んだ状態の治具へ移し替えます。

[画像…前工程後、クリーム半田等を塗布している為、ズレ落ちることはありません]

9.工程2で整列した素子台Aを振込パレットの裏面から吸引して工程8のアウターB治具へ移し替えます。

[画像…工程9の状態へアウターA治具を吸着移載したところです]

10.アウターAをセットした治具の裏面より吸引して工程9の治具へ移し替えます。

[画像…6部品の組立と配線の完了]

11.アウターが入っていた治具を取外し、配線をいたします。

※完成品が整列している為、お客様の工程で配線作業の効率化が図れます。

12.アウター用の治具から製品を取出して完了です。

一連の行程をパレットで供給、組立することにより、お客様の工程に受け渡しが容易にできます。